Kaahlian Pamilihan Parabot of CNC Machining

Pilih Pakakas pikeun panggilingan CNC

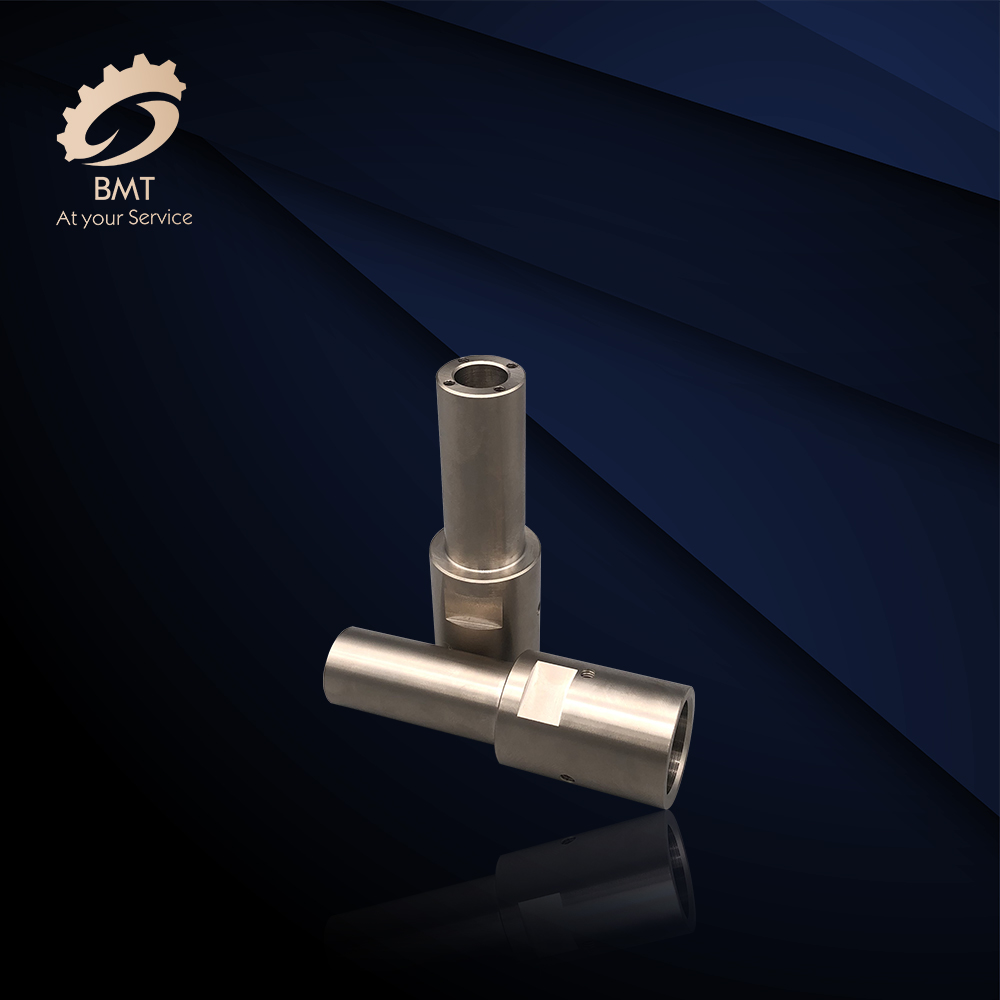

Dina machining CNC, pabrik tungtung datar-bottomed ilaharna dipaké pikeun panggilingan kontur jero jeung luar bagian pesawat jeung pesawat panggilingan. Data empiris tina parameter relevan alat nyaéta kieu: Kahiji, radius cutter panggilingan kudu leuwih leutik batan radius minimum curvature Rmin tina beungeut kontur jero bagian, umumna RD = (0.8-0.9) Rmin . Anu kadua nyaéta jangkungna ngolah bagian H< (1/4-1/6) RD pikeun mastikeun yén péso ngagaduhan kaku anu cukup. Katilu, nalika panggilingan handap alur jero jeung ngagiling tungtung datar-bottomed, sabab dua pas tina handap alur perlu tumpang tindih, sarta radius ujung handap alat nyaeta Re = Rr, nyaeta, diaméterna nyaéta d = 2Re = 2 (Rr), nalika programming Candak radius alat salaku Re = 0,95 (Rr).

Pikeun ngolah sababaraha propil tilu diménsi sarta kontur kalawan sudut bevel variabel, cutters panggilingan buleud, cutters panggilingan ring, cutters panggilingan kendang, cutters panggilingan tapered na cutters panggilingan disc ilahar dipaké. Ayeuna, kalolobaan alat mesin CNC nganggo alat serial sareng standar. Aya standar nasional jeung model serialized pikeun Panyekel alat jeung huluna alat kayaning indexable mesin-clamp alat péngkolan éksternal sarta parabot péngkolan beungeut. Pikeun puseur mesin sarta changers alat otomatis Alat mesin dipasang na Panyekel alat geus serialized na standarisasi. Salaku conto, kodeu standar sistem alat shank tapered nyaéta TSG-JT, sareng kode standar sistem alat shank lempeng nyaéta DSG-JZ. Sajaba ti éta, pikeun alat nu dipilih Sateuacan pamakéan, perlu mastikeun ngukur ukuran alat pikeun ménta data akurat, sarta operator bakal input data ieu kana sistem data, sarta ngalengkepan prosés ngolah ngaliwatan panggero program, kukituna ngolah workpieces mumpuni. .

Titik Alat tilepan sareng Titik Robah Alat

Ti posisi naon alat mimiti ngalih ka posisi anu ditangtukeun? Janten dina awal palaksanaan program, posisi dimana alat mimiti ngalih dina sistem koordinat workpiece kedah ditangtukeun. Posisi ieu mangrupikeun titik awal alat relatif ka workpiece nalika program dieksekusi. Ku kituna disebut titik awal program atawa titik awal. Titik awal ieu umumna ditangtukeun ku setelan alat, jadi titik ieu disebut oge titik setelan alat. Nalika nyusun program, posisi titik pangaturan alat kedah dipilih leres. Prinsip pangaturan titik setélan alat nyaéta pikeun ngagampangkeun pamrosésan numerik sareng nyederhanakeun program.

Gampang align sareng pariksa nalika ngolah; kasalahan processing disababkeun leutik. Titik pangaturan alat tiasa disetél dina bagian mesin, dina fixture atanapi dina alat mesin. Dina raraga ngaronjatkeun katepatan machining sahiji bagian, titik setelan alat kudu diatur sajauh mungkin dina rujukan design bagian urang atawa dasar prosés. Dina operasi sabenerna tina alat mesin, titik posisi alat tina alat nu bisa disimpen dina titik setelan alat ku operasi setting alat manual, nyaeta, kabeneran tina "titik posisi alat" jeung "titik setting alat". Anu disebut "titik lokasi alat" nujul kana titik datum posisi alat, sareng titik lokasi alat tina alat péngkolan nyaéta ujung alat atanapi pusat busur tip alat.

Ngagiling tungtung datar-bottomed nyaéta simpang tina sumbu alat jeung handap alat; ngagiling bal-tungtung nyaeta puseur bal, sarta bor mangrupa titik. Ngagunakeun operasi setelan alat manual, akurasi setelan alat low, sarta efisiensi low. Sababaraha pabrik nganggo kaca spion pangaturan alat optik, alat pangaturan alat, alat pangaturan alat otomatis, jsb. Nalika alatna kedah dirobih nalika ngolah, titik parobihan alat kedah disebatkeun. Nu disebut "titik robah alat" nujul kana posisi pos alat nalika rotates pikeun ngarobah alat. Titik robah alat kudu ayana di luar workpiece atawa fixture, sarta workpiece jeung bagian séjén teu kudu keuna salila robah alat.

Ujung tipe ieu alat péngkolan diwangun ku linier utama jeung sekundér motong edges, kayaning 900 parabot péngkolan internal tur éksternal, kénca jeung katuhu tungtung raray péngkolan parabot, grooving (motong) parabot péngkolan, sarta sagala rupa edges motong éksternal sarta internal kalawan. chamfers tip leutik. Alat péngkolan liang. Metodeu Pilihan parameter geometri tina alat péngkolan nunjuk (utamana sudut géométri) dasarna sami sareng péngkolan biasa, tapi karakteristik mesin CNC (sapertos jalur mesin, gangguan mesin, jsb) kedah dipertimbangkeun sacara komprehensif. , sarta ujung alat sorangan kudu dianggap kakuatan.

Nangtukeun Jumlah motong

Dina programming NC, programmer kudu nangtukeun jumlah motong unggal prosés jeung nulis dina program dina bentuk parentah. Parameter motong kaasup speed spindle, jumlah motong deui jeung speed feed. Pikeun métode processing béda, parameter motong béda kudu dipilih. Prinsip Pilihan tina jumlah motong nyaéta pikeun mastikeun akurasi machining sarta roughness permukaan bagian, masihan muter pinuh kana kinerja motong tina alat, mastikeun durability alat lumrah, sarta masihan muter pinuh kana kinerja alat mesin pikeun maksimalkeun pungsi produktivitas. sarta ngurangan waragad.